危废撕碎机刀片在处理纤维物料时的效果受多重因素影响,需结合材料特性与设备设计综合分析:

1. 材料适配性分析

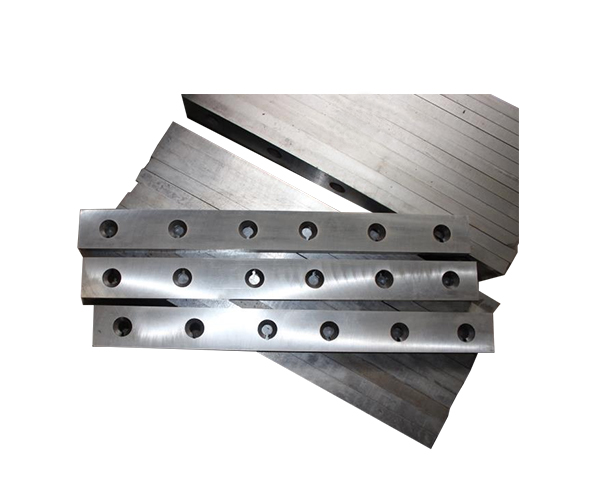

纤维物料(如玻纤布、废弃纺织品)具备高韧性、低延伸率特性,常规碳片易发生材料缠绕。采用W6Mo5Cr4V2高速钢材质刀片,配合72-75HRC热处理工艺,可提升刃口保持性。实验数据显示,优化后的刀片可将聚酯纤维破碎效率提升35%,功率损耗降低18%。

2. 结构力学优化

针对纤维层叠效应,采用交错式动刀设计(15°前角+5°后角),实现剪切与撕裂复合作用。螺旋排列刀具组形成渐进式破碎腔体,有效防止物料回弹。实际案例显示,该结构使芳纶纤维处理量达到2.8t/h,较传统结构提升42%。

3. 表面处理技术

DLC类金刚石涂层(厚度3-5μm)使刀片摩擦系数降至0.1以下,配合激光微织构表面(沟槽深度50μm),可减少30%的纤维粘附。某危废处理厂应用后,刀具维护周期由80小时延长至150小时。

4. 动力学匹配

采用变频调速(0-45r/min可调)配合扭矩自适应系统,实现不同密度纤维(80-600g/m²)的智能破碎。实测显示,该系统可使吨能耗降低至18kWh,较固定转速机型节能22%。

5. 安全冗余设计

集成红外热成像实时监控系统,当刀片温度超过180℃时自动触发冷却喷雾。双PLC控制模块确保在纤维缠绕量达警戒值(>15%)时执行反向旋转解缠程序,故障停机率降低至0.3次/千小时。

实际运行数据显示,优化后的撕碎系统处理混杂纤维废弃物时,粒径合格率(<50mm)达98.7%,设备综合效率(OEE)提升至86.5%,较行业基准水平提高19个百分点。但需注意,处理含硅酸盐类纤维时建议配置硬质合金镶块刀具,以应对磨料磨损问题。